開発ミッション

漏れないアスベスト集じん・排気装置をつくれ!

”まほうびん”みたいな

アスベスト用集じん・排気装置、

できました!

アスベスト用集じん・排気装置、

できました!

-

超えなければならないハードル発生!アメニティ・テクノロジーでは、業界初の2015年3月にAT-2000Proを発売し、オールアルミ製のボディで総重量57㎏と、従来のスチール製製品の約半分に至る軽量化を実現、本格的な国産の集塵排気装置として、多くのお客様に受け入れていただきました。

しかし、このAT-2000Pro Ver.1には、胸を張ってMade in JAPANを名乗るには、まだ是が非でも超えなければならないハードルが残されていたのです。

-

コーキング不良。コーキング切れは宿命かオールアルミ製のボディで軽いこと。それ自体多くのお客様に喜んで頂くことができたのは事実です。

しかし一方で、ビスやリベット、電源コード、差圧計など、本体を貫通する部分のシールド方法は、従来の輸入品の集じん・排気装置と変わらず、コーキング(シリコンシールド)に頼るしかなく、使用方法によっては、シールドが早期に切れてしまう恐れもありました。ビスやリベットよりも大きな穴が開く電源ケーブルや差圧計を作動させるためのコントロールパネル部分から本体内部に至る貫通部分も同様です。

そしてこの宿命ともいえるリスクは、集塵機を手掛けることの多いクリーンルーム業界では、「どうしようもないことなので、日々メンテナンスし、コーキングし直すしかない」とされてきた事柄です。 コントロールパネル部分、ビスが本体を貫通して、本体に直接止まっているのがわかります。もちろん内側からコーキングが施されています。

コントロールパネル部分、ビスが本体を貫通して、本体に直接止まっているのがわかります。もちろん内側からコーキングが施されています。 -

厳しくなる規制。

もう漏れることは許されない・・・厚生労働省労働安全基準局によって、石綿障害予防規則が平成26年6月に改訂され、アスベスト用集じん・排気装置は、作業開始前に点検、漏えい個所を発見した場合は、すみやかにコーキングし直すなどして、漏えいがない状態で使用しなければならないことを明確に義務付けられました。

もちろんこれは当然のことで守らなければなりません。とはいえ、せっかくきちんと養生を施した解体現場で、デジタル粉じん計の値が基準を超えるたびに作業を止めて装置を取り換えたりすることは、労働生産性を非常に下げる行為で、現場に大きな負担をかけることになります。

「できることならそういう事態を減らしたい、いや限りなくゼロに近づけたい」

アメニティ・テクノロジーはそう考えました。

-

コーキングに変わるもっと確実な

シールド方法はないものか?それを実現するためには、コーキングというシールド方法ではだめだということははっきりしています。そして、その答えがないわけではないのです。

「全溶接」

そうです。ビスやリベットを使わず、溶接してしまえばいいのです。実は、この単語。早くから、アメニティ・テクノロジーの技術者の脳裏に浮かんではいました。リベットやネジがボディを貫通することを避け、すべてを溶接してしまえば、理論的には漏れることはありません。スチール製のボディなら溶接は比較的容易ですから、実現は可能でしょう。しかしトラックの荷台の上げ下ろし、高所への設置などを考えると、いかんせん、

スチール製では重すぎて、軽いことが特徴のAT-2000Proではなくなってしまいます。

-

真空機器のシールドに関する

技術を移植できないか?興味津々にAT-2000Pro Ver.1を見つめるD社のエンジニアたち。(以下:D)

アメニティ・テクノロジー(以下:AT)が作り上げた、コンパクトながら、本格的な集塵排気装置に興味津々ながら、なにやら初めて聞く言葉が飛び交います。

顔を上げたD社の技術責任者。

D :これまでのAT-2000Proの設計思想は十分に活かします。活かしたうえで、私達に一台試作させてもらえませんか?」

と言ってくれたのです。

-

AT:ボディ全体を溶接するとなると、けっこうな長さになります。ただでさえ難しいとされるアルミニウムを、失敗しないできれいに漏れなく溶接する技術なんて世の中にあるのですか?

D :トライしてみなければ断定はできませんが、

できる技術を持つ会社の心当たりがあります。

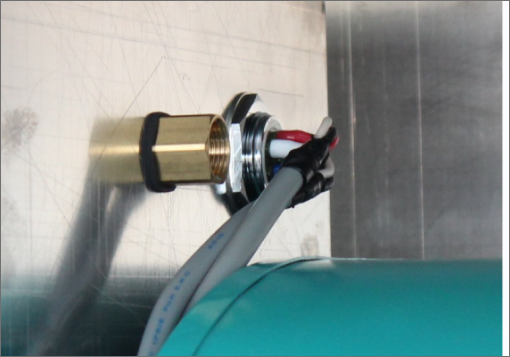

AT:それはすごい! 電源ケーブルや、差圧計など、どうしても本体を貫通せざるを得ない部分に対するアイデアはありますか?

D :真空業界では当たり前に使用する継ぎ手を使用します。金属製の継ぎ手の内側には、ゴム製のOリングが埋め込まれていて、漏れを防ぐ構造になっています。 コントロールパネル部分、ビスが本体を貫通して、本体に直接止まっているのがわかります。もちろん内側からコーキングが施されています。

コントロールパネル部分、ビスが本体を貫通して、本体に直接止まっているのがわかります。もちろん内側からコーキングが施されています。 -

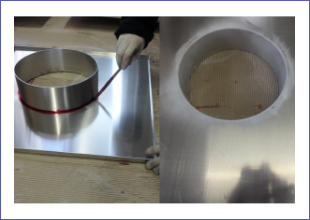

AT:車輪や取手の部分はどうしましょう?

D :写真のように、帽子のつば(フランジ)部分を溶接して、取手やキャスター、そしてファンの取付け部分を浮かせることによって、本体に直接穴を開けることを避けるハット構造を採用します。 以前の構造;キャスターを固定するビスが貫通する部分を、コーキングでシールドしています。

以前の構造;キャスターを固定するビスが貫通する部分を、コーキングでシールドしています。

以前の構造;キャスターを固定するビスが貫通する部分を、コーキングでシールドしています。かくして、お互いに「漏れない」ということを至上命題にしていながら、あまり交流実績がなかった、

以前の構造;キャスターを固定するビスが貫通する部分を、コーキングでシールドしています。かくして、お互いに「漏れない」ということを至上命題にしていながら、あまり交流実績がなかった、

クリーンルーム業界と真空業界が手を結び、持てる技術を結集した結果、

●アルミニウム製で軽い

●全溶接で本体部分にビスやリベットの

貫通は一切なし

●電線等の貫通部分は真空機器の技術を移植して

気密性をアップ

●コーキングは一切なし

という業界初の夢のような、アルミ製全溶接ボディを採用した、集じん・排気装置AT-2000Pro Ver.2が誕生しました。

さて、自信を持って、胸を張ってMade in JAPANを名乗れる製品が完成した!

しかし、現場で実際に使用するお客様の反応は一体どうだろうか・・・ -

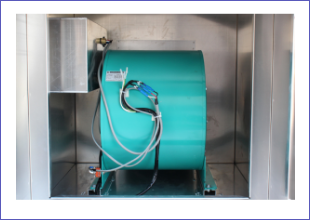

「なんだこれは!」現場から届く歓喜AT-2000Pro Ver2は、2016年8月にデビュー以来、建物の解体現場において,

「なんだこれは!」と驚きを持って受け止められました。

現場で撮った写真をメールに添付して、

「この集塵機の話を聞きたい」とお問い合わせをくださった方。

「なんだか、魔法瓶のような集塵排気装置をつくったんだって」と展示会に来てくださる方。

販売を担当してくださる商社には、このような声と共に、連日、お引き合いをいただいています。アメニティ・テクノロジーでは、これからもマイナーチェンジを重ね、AT-2000Proの完成度をより高めるとともに、さらに大きさを変えたAT-1000Pro、AT-5000Proなど,

バリエーションを増やしていく予定です。 やらせでもなんでもありません。AT2000Pro Ver2は、少しの時間、排気をして本体内の塵を排出した後、所定のスモークを発生させて計測しても、ごらんのように粉じん計は見事に0CPM 0COUNTを示します。(本体内の埃やチリの存在を拾ったりして、一時的に数値が振れることはあります)

やらせでもなんでもありません。AT2000Pro Ver2は、少しの時間、排気をして本体内の塵を排出した後、所定のスモークを発生させて計測しても、ごらんのように粉じん計は見事に0CPM 0COUNTを示します。(本体内の埃やチリの存在を拾ったりして、一時的に数値が振れることはあります)

AT-2000Pro Ver.2の特徴

-

アルミニウムを確実に溶接することは、数少ない職人だけに許された非常に難しい技術です。

アルミニウムを確実に溶接することは、数少ない職人だけに許された非常に難しい技術です。 -

コントロールパネル部分と取手部分。本体との接合は溶接で行われ、貫通しているビスが1本もありません(機器固定用のビスは本体を貫通していません)

コントロールパネル部分と取手部分。本体との接合は溶接で行われ、貫通しているビスが1本もありません(機器固定用のビスは本体を貫通していません) -

内部もスッキリしています。もちろん、本体を貫通するビス、そしてコーキングが施された部分は、ひとつもありません。

内部もスッキリしています。もちろん、本体を貫通するビス、そしてコーキングが施された部分は、ひとつもありません。 -

アルミニウムを確実に溶接することは、数少ない職人だけに許された非常に難しい技術です。

アルミニウムを確実に溶接することは、数少ない職人だけに許された非常に難しい技術です。 -

コントロールパネル部分と取手部分。本体との接合は溶接で行われ、貫通しているビスが1本もありません(機器固定用のビスは本体を貫通していません)

コントロールパネル部分と取手部分。本体との接合は溶接で行われ、貫通しているビスが1本もありません(機器固定用のビスは本体を貫通していません)